Nautische Instrumente Mühle Glashütte/SA

Für die, die anders ticken

Die Armbanduhren von Nautische Instrumente Mühle-Glashütte SA und Robert Mühle Manufaktur konzentrieren sich ganz auf die grundlegende Aufgabe einer Uhr: die Zeit genau zu messen und auf den ersten Blick anzuzeigen.Wie wertig sich eine Mühle-Uhr anfühlt und welche Faszination ihr mechanisches Uhrwerk ausstrahlt ... dies muss man jedoch unmittelbar erleben.

Wir laden Sie herzlich ein, an unserer Leidenschaft für mechanische Zeitmesser teilzuhaben. Willkommen in der Goldschmiede Ellen Klaassen in Isernhagen!

Einen Tick anders

Wie eine Mühle-Uhr entsteht

Herzlich willkommen zu unserer Web-Tour durch die Manufaktur in Glashütte. Mit 60 Mitarbeitern fertigt die Mühle-Glashütte hier hochwertige mechanische Zeitmesser: mit größter Sorgfalt, Leidenschaft für Präzision und weitgehend in Handarbeit.

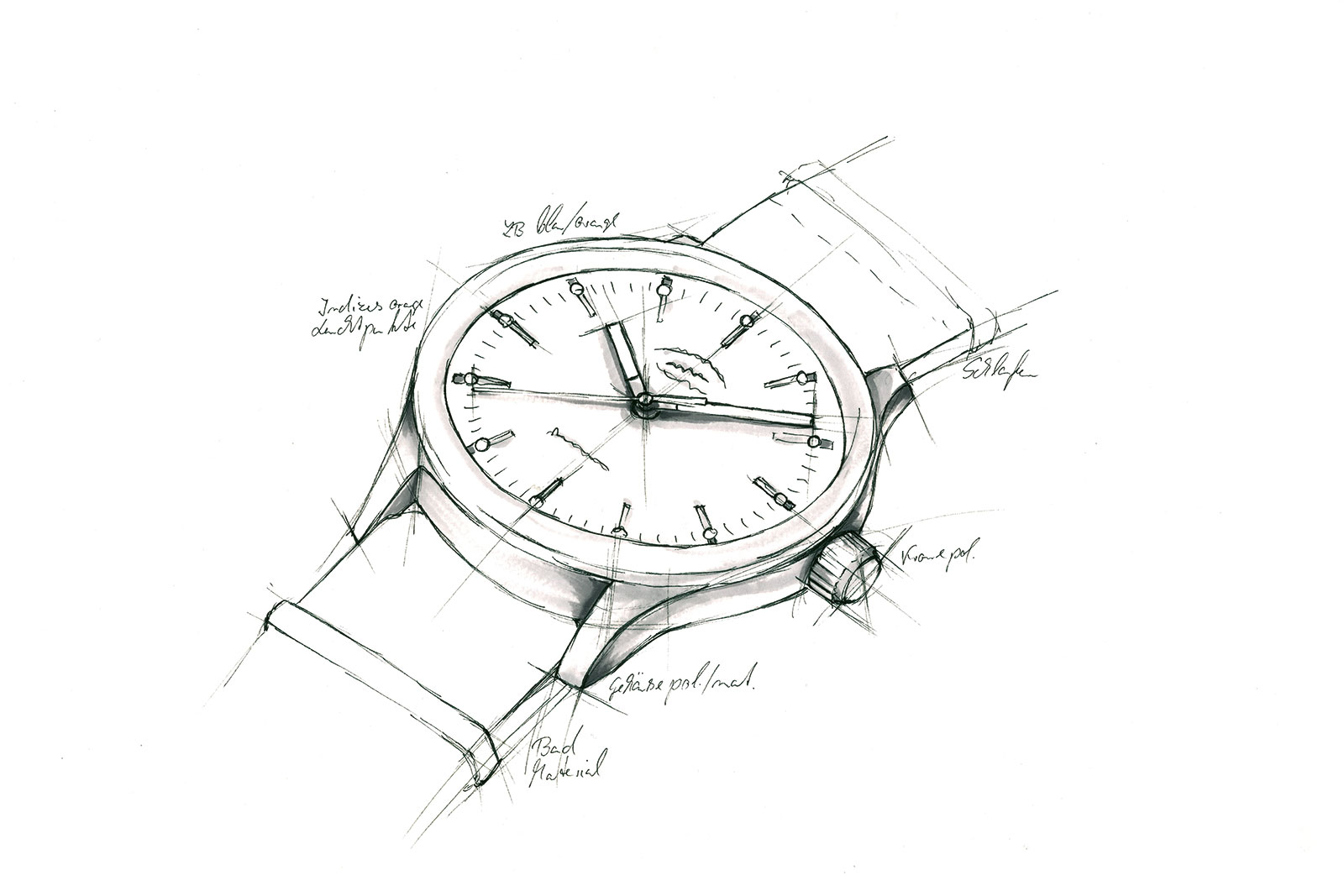

Bis eine Mühle-Uhr zum ersten Mal tickt, sind eine ganze Menge Arbeitsstunden und viele verschiedene Arbeitsschritte nötig. Am Beispiel des Teutonia II Chronographen möchten wir die Entstehung unserer Zeitmesser hier einmal nachstellen: von den ersten Entwürfen für Zifferblatt und Gehäuse bis zur Endkontrolle der fertigen Uhr.

Design

Wie eine Mühle-Uhr aussehen muss

Wie unsere Marine-Chronometer und Schiffsuhren sind auch unsere Armbanduhren Instrumente zur Zeitmessung. Deshalb konzentrieren wir uns bei der Entwicklung neuer Zeitmesser auf die drei nautischen Tugenden: Präzision, Zuverlässigkeit und beste Ablesbarkeit. Und genau deshalb sehen unsere Uhren auch so aus, wie sie aussehen: geradlinig, schnörkellos und schlicht. Nur so kann die genaue Uhrzeit mit einem Blick abgelesen werden. Darin sehen wir die elementare Aufgabe einer Uhr, hinter der alle anderen Funktionen zurückzustehen haben.

Das gilt selbst für einen eleganten Zeitmesser wie die Teutonia. Damit sie genau unseren Vorstellungen entspricht, ist die Gestaltung von Zifferblatt und Gehäuse Chef-Sache. So werden die Zifferblätter beispielsweise von einem kleinen Design-Team um Thilo Mühle im eigenen Haus entworfen. In vielen Arbeitsschritten erhält jede Mühle-Uhr dabei ihr charakteristisches Instrumenten-Design.

Konstruktion

Was ein Mühle-Uhrwerk auszeichnet

In einem kleinen Familienunternehmen wie dem unseren geht auch bei der Konstruktion der Uhrwerke nichts ohne das Know-how der Familie. Welche Komplikationen sind für eine Mühle-Uhr sinnvoll? Welche Eigenschaften muss das Werk haben, damit es unserem Anspruch an Präzision und Zuverlässigkeit entspricht? Das kann ein „Mühle“ immer noch am besten beurteilen. Und so arbeitet unser Konstrukteur aufs Engste mit Thilo Mühle zusammen – und auch sein Vater Hans-Jürgen Mühle steht dem Team jederzeit mit Rat und Tat zur Seite.

Dadurch erhält ein Mühle-Uhrwerk einen ganz bestimmten Charakter, den man ihm quasi an seiner Nasenspitze ablesen kann. Schon auf den ersten Blick ist es nämlich an seiner einzigartigen Feinregulierung zu erkennen. Mit dem jeweils passenden Unruhkloben ist die patentierte Spechthals-Regulierung heute in jeder unserer drei Uhrwerks-Kategorien zu finden: Von den Manufakturwerken mit der Bezeichnung „RMK“ über die sehr tiefgehend modifizierten Basiswerke mit der Bezeichnung „MU 94 - -“ bis hin zu Basiswerken in der „Version Mühle“.

Teilefertigung

Warum wir Werkteile selbst fertigen

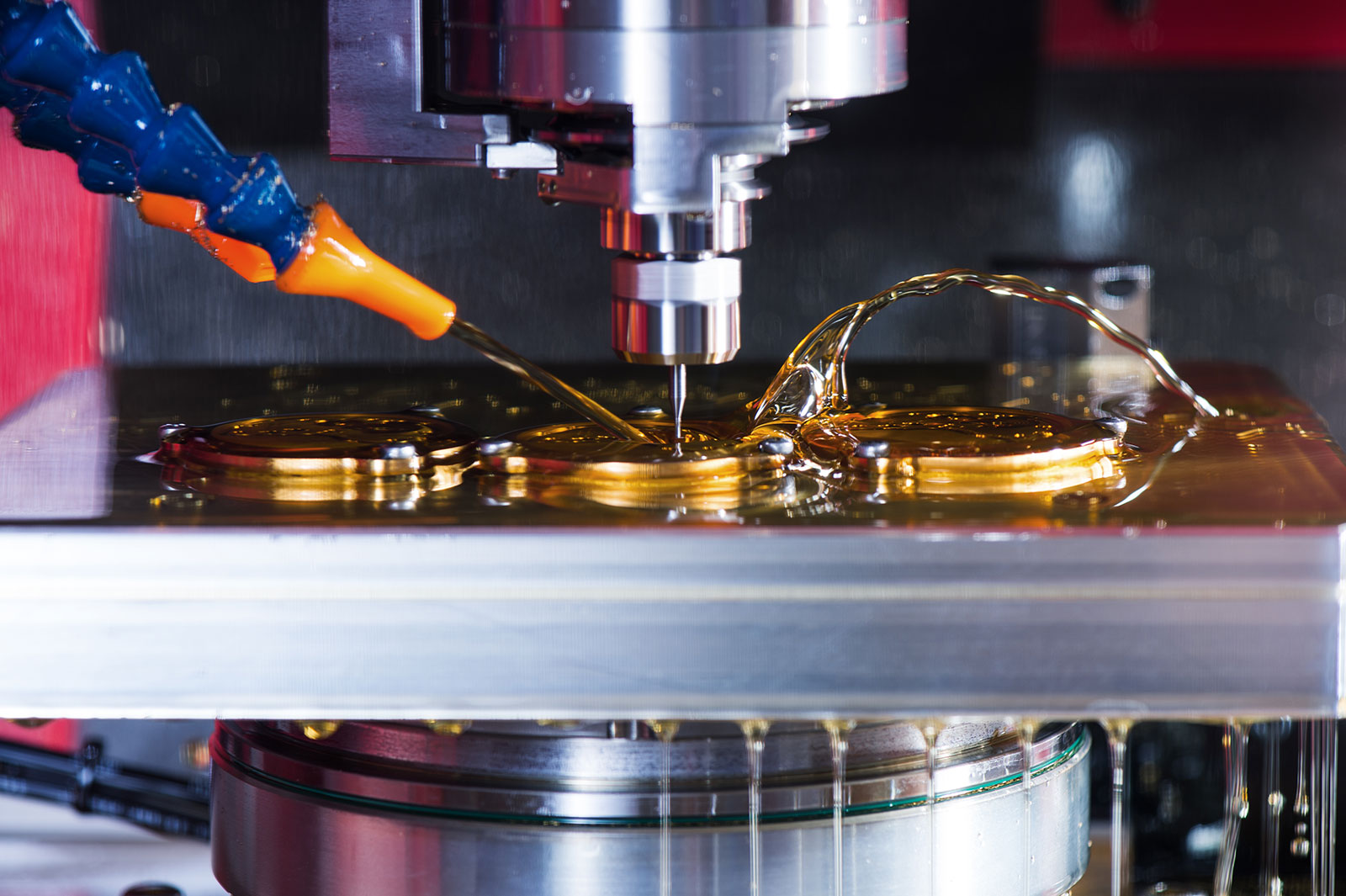

An die Qualität und Präzision eines Mühle-Werkes stellen wir höchste Ansprüche. Deshalb fertigen wir Bauteile für unsere Armbanduhren selbst. Auf hochmodernen CNC-Bearbeitungszentren können wir die von uns entworfenen Bauteile auf den tausendstel Millimeter genau herstellen. Diese bilden die Basis für die manuelle Weiterbearbeitung, in der die Werkstücke Schritt für Schritt zu einem montagefähigen Werkteil werden. Bei jedem Bearbeitungsschritt werden die Werkstücke dabei genau überprüft, damit jedes einzelne Bauteil exakt unseren Vorstellungen entspricht. Das ergibt sich schon aus unserer Tradition. Immerhin war es Robert Mühle, der ab 1869 Messgeräte für die Glashütter Uhrenindustrie fertigte

CNC-Bearbeitungszentrum

Damit fertigen wir Platinen, Brücken, Kloben und anderen Flachteile für unsere Uhrwerke. Aus den Gewerken wird zunächst eine Seite des zukünftigen Werkteils herausgearbeitet - von der Kontur bis zur kleinsten Bohrung. Dann werden sie gedreht und von der anderen Seite bearbeitet, bis sie nur noch durch kleinste Stege im Grundmaterial gehalten werden.

Mit über 40.000 Umdrehungen pro Minute bohrt sich der Fräskopf dabei in den Messinggrundträger. Die dabei entstehende Hitze wird mit speziellem Schneid- und Schmieröl gekühlt. Gleichzeitig entfernt die Flüssigkeit abgetragene Späne vom Werkteil.

1/1000 Millimeter Genauigkeit

Vertrauen ist gut, Kontrolle ist besser: Ein gerade produzierter Rohlinge wird genau Vermessen, damit bei der späteren Montage alle Teile des Uhrwerks perfekt miteinander harmonieren.

Polituren

Alle beweglichen Teile in einem Uhrwerk unterliegen einem gewissen Verschleiß – aber umso weniger, je reibungsloser das Räderwerk läuft. Deshalb werden Metalloberflächen verdichtet, gehärtet und poliert. Gerade die sehr schönen Polituren verschaffen der Oberfläche von Hebeln und Federn dabei mehr Dichte und Spannung: zugunsten einer höheren Genauigkeit.

Gebläute Schrauben

Auch die reizvolle Farbe gebläuter Schrauben hat einen funktionalen Grund. Denn das Bläuen, auch Anlassen genannt, bietet zusätzlichen Schutz vor Korrosion. Beim Bläuen werden die Schrauben auf 300° Celsius erhitzt, wodurch sie ihre schöne blaue Farbe erhalten.

Schliffe

Neben funktionalen Veredelungen kommen bei uns auch Schliffe zum Einsatz, die wir aus traditionellen Gründen zur Verschönerung des Uhrwerks verwenden, wie zum Beispiel den Glashütter Sonnenschliff. Diese Schliffe werden von Hand aufgebracht und machen jede Uhr zu einem Einzelstück. Früher hatten auch sie eine bestimmte Funktion: damit wurden Bearbeitungsspuren beseitigt, die beim manuellen Aussägen oder Bohren der Teile entstanden.